如何根据不同的材料和厚度选择合适的激光功率和切割速度

2025 - 7 - 01

在光纤激光切割过程中,激光功率和切割速度的选择需结合材料特性(如熔点、热导率、激光吸收率等)和厚度综合考量,以下是具体选择原则、方法及典型参数参考:

一、核心影响因素分析

1. 材料特性对参数的影响

熔点与沸点:熔点越高的材料(如不锈钢、钛合金)需更高激光功率以达到熔化或气化温度。

热导率:热导率高的材料(如铝合金、铜)会快速散热,需提高功率并降低速度以保证能量累积。

激光吸收率:黑色金属(碳钢)对激光吸收率高,所需功率相对较低;有色金属(铝、铜)吸收率低,需更高功率。

氧化反应性:碳钢切割时,氧气辅助气体可与材料发生氧化反应放热,可适当降低功率、提高速度。

2. 材料厚度对参数的影响

厚度增加时,材料需吸收更多激光能量才能穿透,因此需提高激光功率并降低切割速度,以保证能量输入充足。

但速度过低会导致热影响区扩大,材料变形或烧蚀过度;功率过高则可能导致切口过宽、熔渣增多。

二、参数选择原则与方法

1. 基础原则:功率与速度的平衡

功率不足:切割速度快时易出现未切透、切口挂渣;速度慢时热影响区大,材料熔化过度。

功率过高:薄材料易被烧穿,切口粗糙,且能耗增加。

速度与功率匹配公式:

理想情况下,切割速度 v 与激光功率 P 呈正相关,可参考经验公式:v=k⋅dP(k 为材料系数,d 为材料厚度)。

2. 分步调试方法

第一步:确定材料类型及厚度

参考设备厂商提供的《材料切割参数表》,获取初始功率和速度范围。

第二步:固定功率,调整速度

从低速开始测试,观察切口是否光滑、有无挂渣;若切口过熔,逐步提高速度。

若高速时切不透,适当提高功率后再调整速度。

第三步:优化辅助气体

气体类型(氧气、氮气、空气)和压力会影响切割质量,需同步调整(如碳钢用氧气,不锈钢用氮气)。

三、典型材料与厚度的参数参考表

| 材料类型 |

厚度(mm) |

推荐激光功率(W) |

推荐切割速度(mm/min) |

辅助气体 |

| 碳钢 |

1 |

800-1200 |

4000-6000 |

氧气(0.6-0.8MPa) |

| |

3 |

1500-2000 |

2000-3000 |

氧气(0.8-1.0MPa) |

| |

5 |

2500-3000 |

1000-1500 |

氧气(1.0-1.2MPa) |

| 不锈钢 |

1 |

1000-1500 |

3000-4500 |

氮气(0.8-1.0MPa) |

| |

3 |

2000-2500 |

1500-2000 |

氮气(1.0-1.2MPa) |

| |

5 |

3000-4000 |

800-1200 |

氮气(1.2-1.5MPa) |

| 铝合金 |

1 |

1500-2000 |

2000-3000 |

氮气(1.0-1.2MPa) |

| |

3 |

2500-3500 |

1000-1500 |

氮气(1.2-1.5MPa) |

| 铜 |

1 |

2000-2500 |

1500-2000 |

氮气(1.2-1.5MPa) |

四、特殊情况与优化建议

薄板切割(厚度<1mm)

功率不宜过高(避免烧穿),速度可适当提高(如碳钢 1mm 厚度速度可达 6000mm/min),同时降低气体压力以减少吹渣对切口的影响。

厚板切割(厚度>5mm)

采用 “高功率 + 低速度” 组合,同时增加气体压力(如氧气 1.2MPa 以上),必要时可分多次切割(先低速预切,再调整参数精切)。

有色金属(铝、铜)

因激光吸收率低,需提高功率(比碳钢高 30%-50%),并降低速度(比碳钢低 20%-30%),辅以高压力氮气防止氧化。

切割质量优化

若切口粗糙或挂渣,可尝试降低速度、提高功率,或调整焦点位置(通常厚板焦点略低于材料表面,薄板焦点与表面齐平)。

五、注意事项

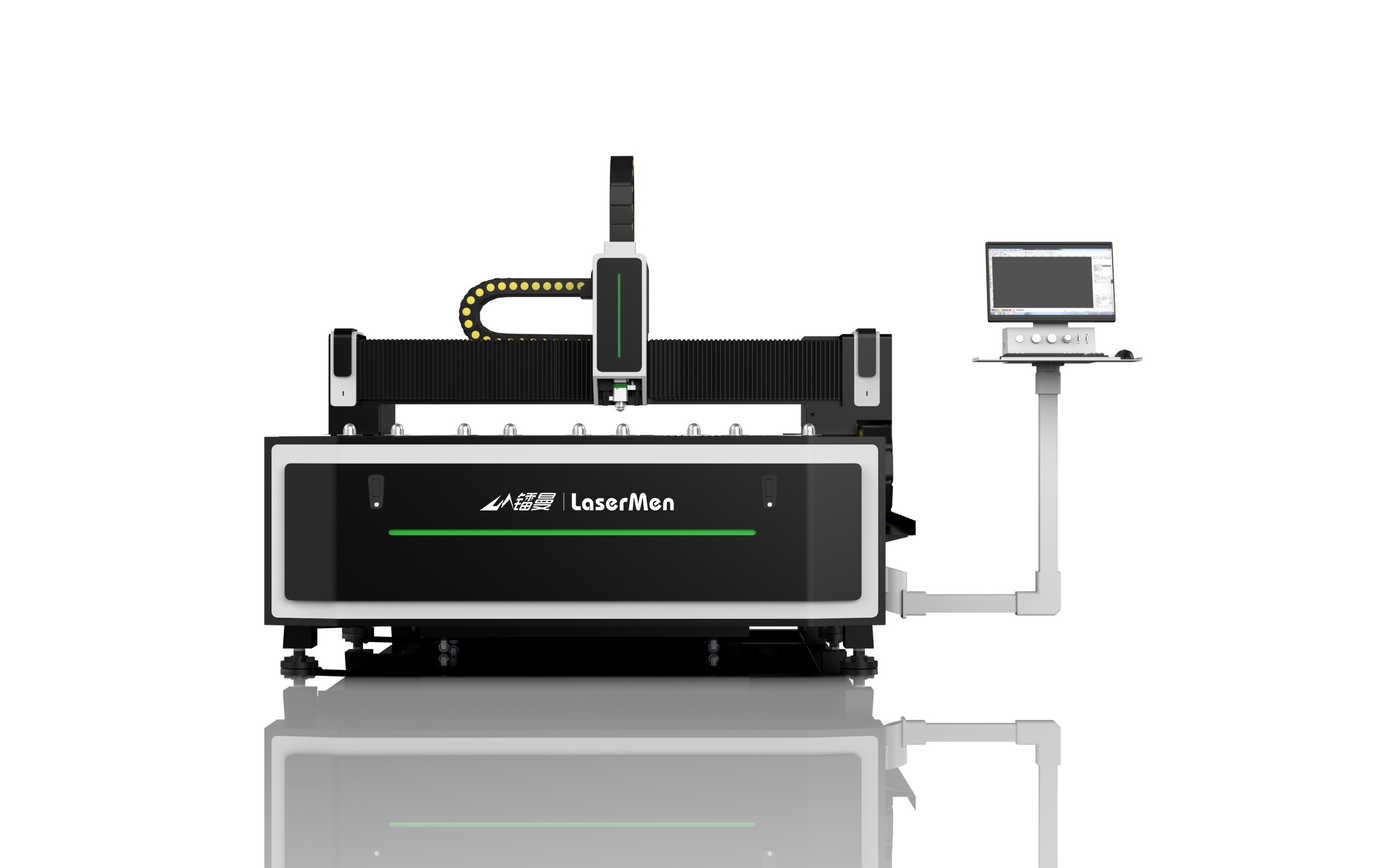

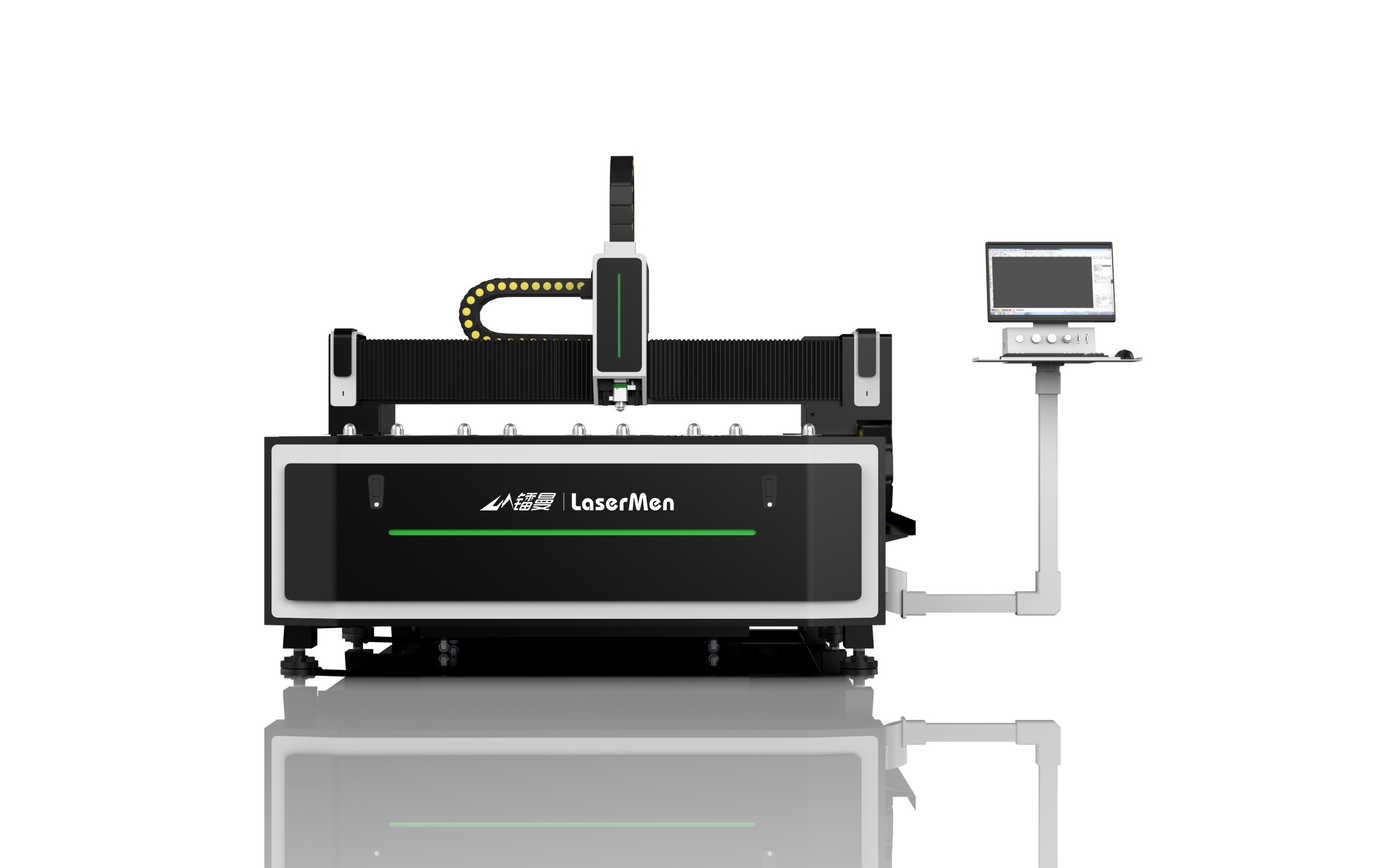

设备差异:不同品牌光纤激光器(如 IPG、锐科)的功率输出特性不同,参数需根据实际设备调试。

环境影响:激光功率稳定性、镜片清洁度(如聚焦镜污染会导致能量衰减)会影响切割效果,需定期维护设备。

安全操作:高功率切割时需注意防护,避免激光直射人体,同时确保辅助气体供应稳定。

通过以上方法,可根据材料和厚度快速定位合适的参数范围,再通过试切调整获得最佳切割质量。